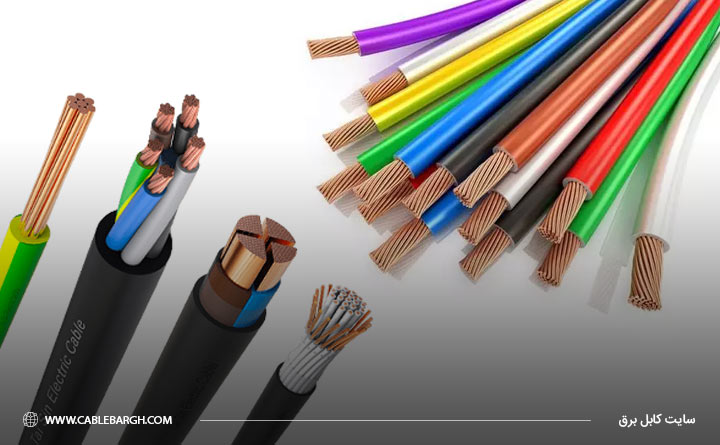

مراحل تولید سیم و کابل برق به هفت مرحله مختلف تقسیم میشود. این هفت مرحله نقش مهمی در کیفیت محصول نهایی ایفا میکنند و به همین دلیل هر کدام از اهمیت خاصی برخوردار هستند. تولید سیم و کابل برق روند نسبتاً پیچیدهای دارد و باید با استفاده از دستگاههای مجهز و زیر نظر متخصصین مجرب انجام شود. آشنایی با مراحل تولید سیم و کابل برق برای افرادی که با این محصولات سروکار دارند شاید جالب باشد. در مقاله امروز به مراحل تولید سیم و کابل برق خواهیم پرداخت.

مراحل تولید سیم و کابل برق به چند بخش تقسیم میشود؟

قبل از خرید سیم برق و کابل بهتر است با مراحل تولید آن آشنایی داشته باشید. مراحل تولید سیم و کابل برق به هفت مرحله مهم تقسیم میشود که این هفت مرحله به شرح زیر هستند:

- مرحله اول: نازککاری

- مرحله دوم: آنیل کردن

- مرحله سوم: استرند کردن

- مرحله چهارم: اکسترودر

- مرحله پنجم: روکش زنی

- مرحله ششم: بستهبندی

- مرحله هفتم: بازرسی نهایی

مرحله اول: نازککاری

این مرحله که توسط دستگاه نازککن انجام میشود اولین بخش از مراحل تولید سیم و کابل برق است. این مرحله با «دستگاه سنگین راد» اجرا میشود و این دستگاه عملیات نازککاری، کشش مفتولها و تبدیل آنها به سایزهای کوچک را انجام میدهد. برای نازککاری به طور مثال یک لایه مفتول از جنس مس با ضخامت 8 میلیمتر توسط دستگاه سنگین راد به ضخامت 1.38 میلیمتر تبدیل میشود و پس از آن مرحله دوم نازکسازی توسط «دستگاه سبک فاین» انجام میگیرد که با توجه به سفارش مشتری خواهد بود.

مرحله دوم: آنیل کاری

مرحله دوم از مراحل تولید سیم و کابل، آنیل کاری است. به دلیل اینکه در حین فرایند کشش و نازککاری فشار زیادی به مفتول فلزی وارد میشود، سیم بهدستآمده شکننده است. برای اینکه سیم بتواند در مراحل بعدی نیز مورد استفاده باشد باید انعطافپذیری آن بیشتر شود. در این مرحله از آنیل کردن برای انعطاف دادن به سیم استفاده میکنند. آنیل کردن در واقع بازپخت یا حرارت دادن مجدد سیم معنی میدهد. در این مرحله کابلها به تعداد مشخصی در کوره آنیل جمع میشوند تا میزان معینی گرما به آنها وارد شود. مفتولها مدت زمانی در این بازه دمایی باقی میمانند و سپس دمای کوره تا اندازه دمای اتاق کاهش مییابد. آنیل کردن هادی همچنین کمک میکند تا از اکسید شدن هادی جلوگیری شود.

مرحله سوم: استرند کردن

به پیچوتاب دادن رشتهها یا بانچ هادی، استرند کردن میگویند. دستگاه بانچر یا تاب نامنظم نقش مهمی را در این مرحله ایفا میکند. مفتولها و سیمهای کشیده و آنیل شده را بر روی قرقره جمع میکنند و قرقرهها بر اساس سایز بر روی دستگاه استرند بارگیری میشوند.

در مرحله استرند کردن دو یا چند رشته هادی از یک قرقره، به کمک یک فرمول خاص به هم پیچیده میشوند. پس از آن یک رشته مفتول را در مرکز قرار میدهند و به ترتیب ۴، ۶، 12، 18 و یا 2۴ رشته مفتول دیگر به شکل چپگرد یا راستگرد به دور مفتول میچرخانند. رشته تابیده شده سپس از یک قالب رد میشود و فرایند شکل دادن به هادی صورت میگیرد.

در این مرحله در نهایت از عمل کمپکت یا سکتور کردن برای ازبینبردن فضای خالی و حفرههای ایجاد شده بین رشتههای تابیده، استفاده میکنند. این کار کمک میکند تا سطح مقطع هادی کوچکتر شود. در نهایت هادی را به دور قرقره یا حلقه مجدداً میپیچانند.

مرحله چهارم: اکسترودر

سیمی که از مرحله قبل بهدستآمده نرمی و انعطافپذیری مناسبی دارد. در مرحله چهارم که با استفاده از دستگاه اکسترودر انجام میشود و بخش مهمی از مراحل تولید سیم و کابل است، هادی را برای دریافت پوشش پلاستیکی و مواد عایق آماده میکنند. در این مرحله مواد عایق وارد بخش مخصوصی از دستگاه میشوند و توسط المنت حرارتی تحت گرما قرار گرفته و به شکل مذاب یا خمیر عایق در میآیند. این خمیر عایق سپس بر روی هادی که از اکسترودر خارج میشود پوشش ایجاد میکند و توسط سیستم خنککننده دمای آن کاهش مییابد و بر روی قرقره پیچیده میشود.

دستگاه اکسترودر در قسمتی که سیم از آن خارج میشود دارای قالبهایی است تا ضخامت عایق را کنترل کند. این دستگاه میتواند عایق را به شکل یکپارچه تزریق کند و از پیویسی، XLPE و HDPW و دیگر نیمههادیها جهت لایههای میانی یا روکش سیم استفاده میشود.

در نهایت اگر محصول نهایی را بهعنوان سیم برق بخواهند استفاده کنند مرحله تولید سیم به اتمام رسیده است و سیم روانه مرحله بستهبندی میشود. اگر نیاز به کابل باشد قرقره را وارد مرحله بعدی میکنند که در این بخش سیم از مجاورت دستگاه جت پرینتر عبور میکند تا مشخصات فنی و برند بر روی آن حک شود.

مرحله پنجم: روکش زنی

یکی از مراحل تولید سیم و کابل برق روکش زنی است. در این مرحله اگر کابل الکتریکی استفادههای عمومی داشته باشد یک لایه روکش برای محافظت از کابل روی آن میکشند. در این مرحله از جنس پیویسی، گرانول یا پودر تالک استفاده میکنند.

مرحله ششم: کراسلینک

اگر کابل هوایی باشد از مواد XLPE بهعنوان عایق یا روکش کابل استفاده میکنند. در فرایند کراسلینگ مواد پلیاتیلن از ساختار مولکول خطی خارج میشوند و ساختار شبکهای پیدا میکنند. این ساختار کمک میکند تا سیم از لحاظ خواص الکتریکی، مکانیکی، مقاومتی و... ویژگیهای خاصی داشته باشد. برای انجام این کار رشتههای کابل کشیده شده بر روی قرقره به اتاق بخار منتقل میشوند و با درنظرگرفتن سطح مقطع و ضخامت عایق، مدتزمان مشخصی را در این اتاق بخار یا سونا میگذرانند.

مرحله ششم: بستهبندی

این مرحله همانطور که نامش نشان میدهد مرحله بستهبندی سیم و کابل است. در این مرحله سیم و کابل بهدستآمده بر اساس نوع و سایز بستهبندی میشوند. سیم و کابل به طور معمول به شکل کلاف و قرقره پلاستیکی، فلزی یا چوبی و با متراژهای مشخص به خریداران عرضه میشود. هنگام خرید کابل برق توجه به دسته بندی آن ضروری است.

مرحله هفتم: بازرسی نهایی

یکی دیگر از مراحل مهم مراحل تولید سیم و کابل برق، مرحله بازرسی نهایی است که در بخش کنترل کیفیت کارخانه سیم و کابل انجام میشود. در این بخش تمام کابلها از نظر روکش، مقاومت الکتریکی و فیزیکی، جریان قابلتحمل و... تست و ارزیابی میشوند. سیم و کابلهای تولید شده باید آزمایشاتی همچون آزمون ولتاژ بالا، آزمون مقاومت الکتریکی هادی و بررسی ظاهر و ساختار کابل را پشت سر بگذرانند.

ماشینآلات موردنیاز در مراحل تولید سیم و کابل برق

در مراحل تولید سیم و کابل برق به ماشینآلات خاصی نیاز است که از آن جمله میتوان به موارد مهم زیر اشاره کرد:

- دستگاه کشش

- دستگاه استرندینگ

- دستگاه بانچر

- دستگاه اکسترودر

- دستگاه جوش سرد

- پودر پاش

- جت پرینتر و مارکر

- سیستمها مانیتورینگ و کنترل خط تولید

- دستگاه تست و کنترل کیفیت

- دستگاه بستهبندی

کلام پایانی

آشنایی با مراحل تولید سیم و کابل برق برای افرادی که در صنعت برق مشغول به کار هستند بسیار اهمیت دارد؛ زیرا میتوانند با شرایط تولید یک محصول باکیفیت آشنا شوند. مراحل تولید سیم و کابل برق شامل حدود هفت مرحله بسیار مهم است تا سیم و کابل آماده شده پس از ارزیابیهای مشخص، بستهبندی شده و به بازار عرضه گردد. مراحل ذکر شده در این مقاله نقش مهمی در کیفیت محصول نهایی دارند و به همین دلیل بسیار مهم است که در فرایند تولید سیم و کابل برق، بهدرستی مراحل فوق انجام شوند.

منابع :